Hliníkové systémy

Materiály, výrobky a konstrukce (Články ze Sborníku ČKLOP 2017, kapitola č. 2) / Publikováno 2019-10-27

Hliníkové profily používané ve stavebnictví se nejčastěji vyrábí ze slitiny kovů Al–Mg–Si 0,5 F22 s minimální tahovou pevností 215 N/mm2.

Dovolené napětí pro namáhání tahem a tlakem v závislosti na kombinaci zatížení dosahuje hodnot 95 N/m nebo 105 N/m. Modul pružnosti je E = 7000 kN/cm2.

Požadavky na hliníkové profily pro stavebnictví specifikují normy ČSN EN 12020 „Hliník a slitiny hliníku - Lisované přesné profily ze slitin EN AW–6060 a EN AW–6063“.

- Vlastnosti hliníkové slitiny

Nízká hmotnost, vysoká pevnost a tvarová stálost

Hliník není pouze pevný a odolný, nýbrž je i lehký kov. Jeho měrná hmotnost činí 2,7 g/cm3 a dosahuje pouze třetiny měrné hmotnosti oceli. Malá hmotnost je přínosem při úsporách energie a nákladů při dopravě hliníkových výrobků. Snižují se náklady na provoz a údržbu dopravních zařízení a vozidel. Výrazně ulehčené jsou výroba a montáž velkých stavebních fasádních prvků a manipulace s nimi. Rovněž lze počítat s lehčími základovými konstrukcemi a s dispozicí nosných prvků s nižšími stavebními a materiálovými náklady.

Vysoká odolnost proti korozi a dlouhá životnost

Dobrá odolnost proti atmosférické korozi je dána ochrannou zoxidovanou povrchovou vrstvou, která se vždy vytváří při styku se vzduchem, a která se po sejmutí vždy rychle spontánně obnoví. Odolnost proti korozi lze ještě zlepšit různými povrchovými úpravami. Oproti oceli vrstva oxidu nereaguje s hliníkovou slitinou a neurychluje korozi.

Ekologické aspekty

Hliník je po kyslíku a křemíku na zemi třetí nejčetněji se vyskytující prvek a tvoří zhruba 8% zemské kůry. Proti výrobě primárního – surového hliníku z bauxitu se při zpracování druhotného hliníku přetavením spotřebuje zhruba jen 5% energie. Druhotný hliník může projít bez kvalitativních ztrát mnoha výrobními cykly.

Hliníkový odpad ze stavebnictví se vyznačuje s ohledem na kvalitu a druh značnou stálostí. Důkazem rentability je vysoká míra recyklace hliníku – v současnosti se 85% materiálu vrací ke zpracování do výrobního oběhu. Ukládáním či likvidací hliníkového odpadu zároveň nedochází k žádné zátěži životního prostředí.

Riziko vzniku elektrochemické koroze

Vlivem rozdílných elektrických potenciálů dochází při kombinaci hliníku s jinými kovy bez izolačních mezivrstev ke vzniku kontaktní koroze (vznik elektrického článku). Korozní proces je ovlivněn mj. jakostí povrchu. Zdrsnění je třeba minimalizovat, poškrábání narušuje protikorozní ochranu.

V zásadě bezproblémové je spojování hliníku s následujícími kovy:

• nerezová chrómová a chrómniklová ocel;

• hliník, olovo, chróm, nikl, cín, zinek;

• ocel s povlakem z hliníku, chrómu, niklu, cínu či zinku;

• ocel s povrchovou organickou vrstvou.

Vyloučit nebo pečlivě oddělit izolací je nutné spoje hliníku s následujícími kovy:

• nechráněná ocel;

• měď, bronz, mosaz.

Hliník musí být zpracován s ohledem na ochranu proti korozi se zachováním konstrukčních zásad, uvedených v evropských a v českých normách. Je třeba se vyvarovat všech spár, dutin či ploch, kde by se mohla koncentrovat voda. Agresivní složky z atmosféry, chemické a mechanické zatížení, zvýšená teplota a vzdušná vlhkost způsobují urychlení korozního procesu.

Hliníkové profily jsou během skladování, přepravy i montáže, chráněny proti mechanickým a korozním vlivům samolepícími snímatelnými plastovými fóliemi, které jsou ochranou zejména proti omítkám, maltám, sádře, cementu, betonu i proti prostředkům na odstraňování cementu.

K zajištění trvalé protikorozní ochrany hliníku je povrchová úprava prováděna následujícími způsoby:

• anodická oxidace (eloxování);

• povrchová úprava nanesením práškového či tekutého laku;

• ochranné povrchové vrstvy chemickým chromátováním a fosfátováním;

• nátěry materiálů na bázi živic a dehtových smol.

Ve spojích jednotlivých hliníkových prvků jsou používány vložky z vhodných plastických hmot.

- Výroba profilů

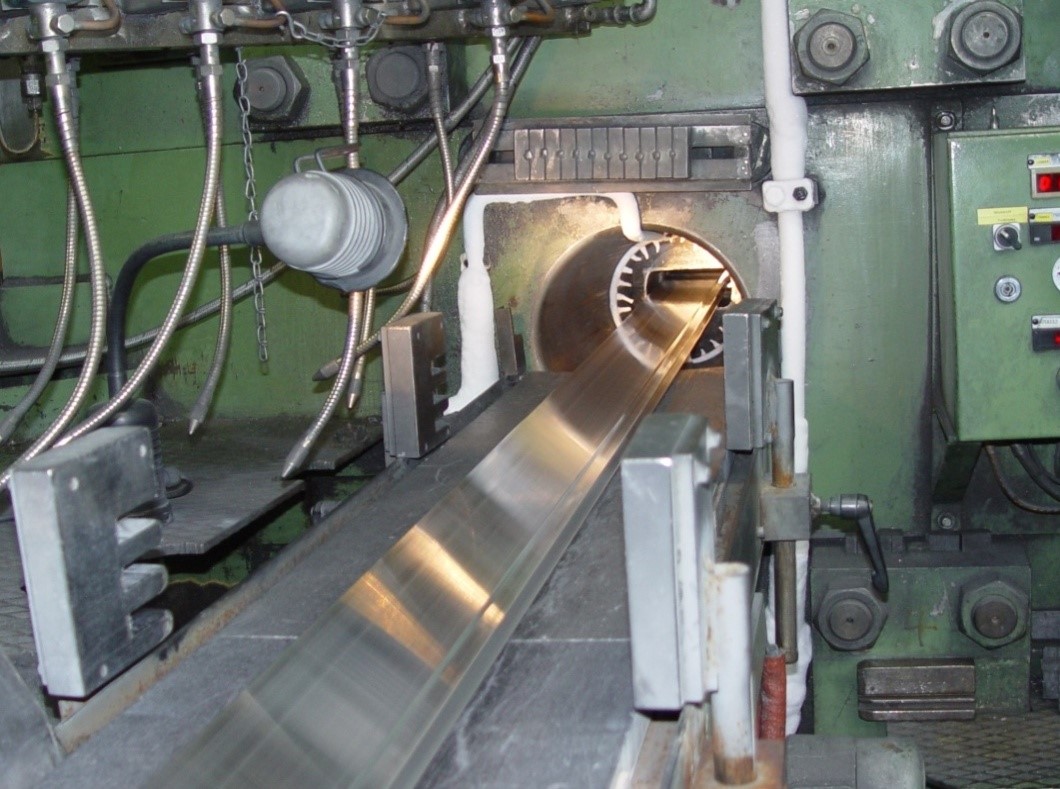

Výroba profilů probíhá tlačením ve výkonném lisu, do kterého je vložen odlitek zpravidla ve slitině Al–Mg–Si 05 F22 zahřátý na teplotu 450°C, i nižší. Hliníkový materiál odlitku se protlačuje přes ocelovou matrici, která je chlazena tekutým dusíkem.

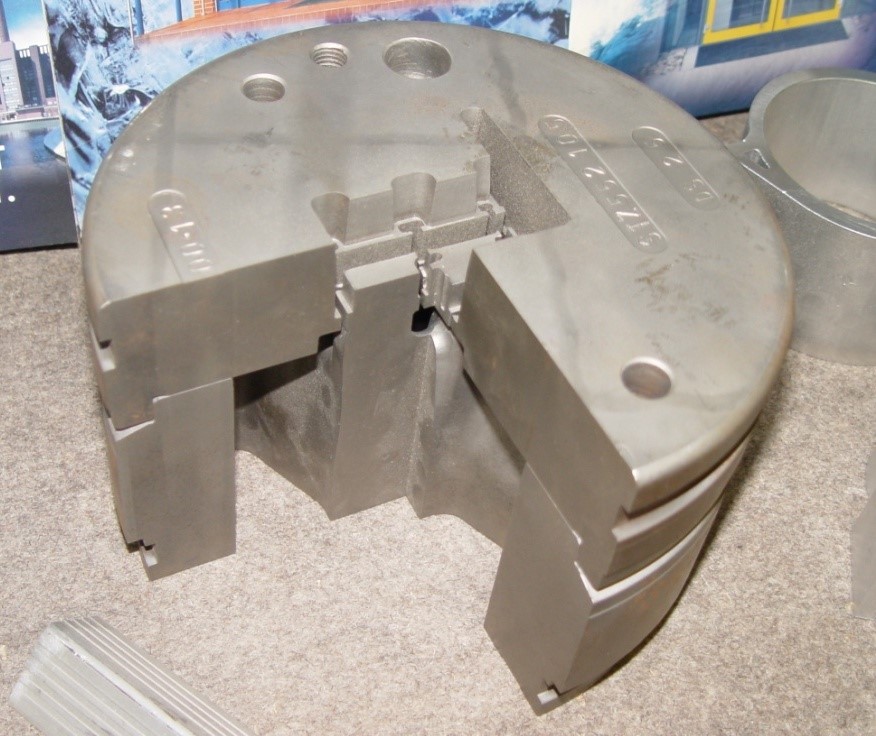

Ocelové matrice jsou kruhového průřezu, s otvory pro protlačení hliníkové masy do požadovaného tvaru a zakřivení. Matrice jsou jednoúčelové a sestavené váží až 500kg. Ocel k výrobě matrice musí být mimořádně kvalitní, s vysokým stupněm otěruvzdornosti.

Celý proces lisování je plně automatizován. Podle druhu a tvaru profilů lis pracuje s různými tlaky, největší lisy protlačují silou až 55 MN.

Profily se vytlačí na délku, kterou umožní výrobní hala, a následně se mechanicky natahují. Tím dojde k vyrovnání profilu, mikroskopickému uspořádání materiálu a zlepšení mechanických vlastností.

Hotové profily se řežou na expediční délku, obvyklá je 6 m nebo 6,5 m, ale může být i delší. Někteří výrobci uvádějí maximální expediční délku přes 10 m.

Obrázek č. 1 - Matrice pro výrobu hliníkového profilu (názorný vzorek); Obrázek č. 2 - Výstup profilu z lisu - místo chlazení

- Profily s přerušeným tepelným mostem

Profily s přerušeným tepelným mostem se převážně uplatňují v okenních (rámových) systémech a systémech modulových fasád, v systémech rastrových fasád méně, ale také nejsou výjimkou.

Řešení přerušení tepelného mostu v profilu (vázání dvou profilů přes izolátor) se vyvíjelo od 70 let minulého století. Zpočátku se mezi dva profily nýtovaly, a později lisovaly bodové izolátory z různých pryskyřic a umělých hmot, někdy se používaly celohliníkové profily vylité pryskyřicí, jimž se po vytvrdnutí odfrézovala stěna a pryskyřice tvořila izolační zónu, a zároveň staticky držela profil pohromadě.

Počátkem osmdesátých let se vývoj ustálil na průběžných izolátorech, zpravidla z polyamidu vyztuženého skelným vláknem, zalisovaných do dvou hliníkových profilů. Postupně se hledají i jiné materiály, například polythermid, případně kombinace materiálů – izolátory doplněné nízkovodivými pěnovými izolanty.

Velikostí a tvarem izolátorů jsou dány mechanické a tepelné vlastnosti profilu. Možnost použití větších a větších izolátorů ale naráží nejen na technologické možnosti dosažení geometricky přesného profilu, ale zároveň přináší riziko vnášení průhybů do konstrukcí vlivem bimetalovýho efektu – rozdílná tepelná roztažnost vnějšího a vnitřního profilu.

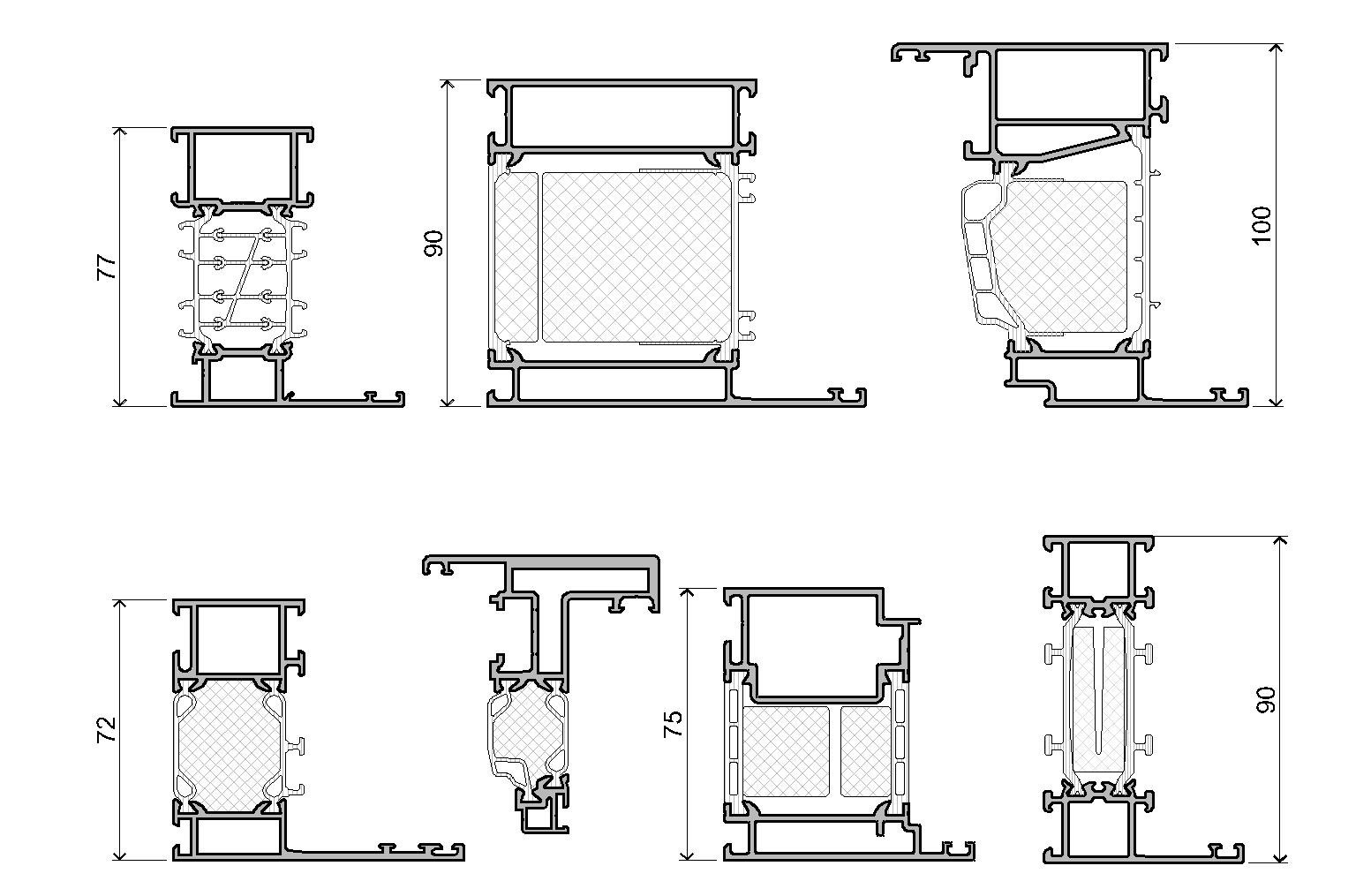

Na obrázku č. 1 v horní řadě jsou zobrazeny pro ilustraci různé izolátory a jejich zalisování do profilů.

Obrázek č. 3 - Příklad typů izolátorů hlinikových profilů

V současné době se už u nejvyspělejších systémů nepoužívají samotné jednoduché polyamidové izolátory, ale je komplexně řešena celá tepelná zóna vázaného hliníkového profilu.

Funkční vlastnosti se posuzují podle ČSN EN 14024 „Kovové profily s přerušením tepelného mostu - Mechanické funkční vlastnosti - Požadavky, posouzení výpočtem a zkouškami“, profily určené pro strukturálně lepené sklo se posuzují také podle části 3 řídícího pokynu ETAG 002 „Systémy zasklení s konstrukčním tmelem“.

Součinitel prostupu tepla profilů (především oken a dveří) lze zjistit měřením podle ČSN EN 12412-2 „Tepelné chování oken, dveří a okenic - Stanovení součinitele prostupu tepla metodou teplé skříně - Část 2: Rámy“ nebo výpočtem podle ČSN EN ISO 10077-2 „Tepelné chování oken, dveří a okenic - Výpočet součinitele prostupu tepla - Část 2: Výpočtová metoda pro rámy“.

Autor: Ing. Roman Šnajdr a kolektiv

SIPRAL a.s., člen TK ČKLOP

Tento článek je součástí obsahu kapitoly č. 2 Sborníku ČKLOP 2017. Více informací k publikaci zde.