Plastové systémy

Materiály, výrobky a konstrukce (Články ze Sborníku ČKLOP 2017, kapitola č. 2) / Publikováno 2019-09-17

Vedle systému oken a dveří na bázi hliníku a dřeva se od šedesátých let minulého století postupně vyvinuly a stále více se prosazují systémy z plastu. Tím je především PVC (Polyvinylchlorid). Je tak nejmladším materiálem používaným pro výrobu profilů okenních a dveřních systémů, i když na druhé straně, PVC je jeden z nejdéle v praxi používaných polymerů. Byl objeven již roku 1872 a od počátku minulého století je prakticky využíván pro výrobu různých předmětů, nejprve jako měkčený, a teprve od konce 50–tých let jako neměkčený. Do popředí obliby jeho použití v řadě odvětví jej vyzvedla relativně nízká energetická náročnost jeho výroby, snadná zpracovatelnost i obrobitelnost. Z hlediska zdrojů pro PVC hovoří jeho složení, pouze 49 % jeho hmotnosti pochází z ropy, nebo zemního plynu, a zbylých 51 % hmotnosti z chloridu sodného, a to spolu s prakticky stoprocentní recyklovatelností představuje materiál s velmi dobrými konstrukčními vlastnostmi a mimořádně dlouhou životností a vysokou ohleduplností vůči životnímu prostředí.

- Výroba PVC

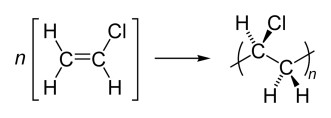

Polyvinylchlorid se vyrábí radikálovou polymerací vinylchloridu.

Polymerace vinylchloridu může probíhat buď v suspenzi, emulzi, nebo v bloku, a vznikající polymer – makromolekula vytváří řetězec o více než 60000 jednotkách (n). Výchozí surovinou pro výrobu PVC jsou zemní plyn a chlorid sodný. Ze zemního plynu se získává etylen, jehož chlorací se připraví vinylchlorid, látka, která poměrně snadno polymerizuje na polyvinylchlorid.

Polymerace vinylchloridu může probíhat buď v suspenzi, emulzi, nebo v bloku, a vznikající polymer – makromolekula vytváří řetězec o více než 60000 jednotkách (n). Výchozí surovinou pro výrobu PVC jsou zemní plyn a chlorid sodný. Ze zemního plynu se získává etylen, jehož chlorací se připraví vinylchlorid, látka, která poměrně snadno polymerizuje na polyvinylchlorid.

Čistý vyrobený PVC je látka velmi tvrdá, která se bez přídavku dalších surovin dá zpracovávat jen velmi obtížně. Základní přísadou do PVC před zpracováním je stabilizátor, který v současné době v aplikaci pro okenní profily je takřka výhradně na bázi sloučenin vápníku a zinku. Podstatné je, že přísadami je možné vlastnosti vyrobeného PVC v určitém rozsahu modifikovat.

Tabulka č. 1 - Příklad receptury pro výrobu okenních profilů:PVC S o K hodnotě 64 - 68 100 váhových dílů Stabilizátor (olovnatý, nebo Ca–Zn) 5,2 v.d. Modifikátor houževnatosti 4-6 v.d. Plnivo (mikromletý vápenec) 5-6 v.d. Titanová běloba 4-5 v.d. Neutrální esterový vosk 0,3 v.d.

PVC - je suspenzní typ, zpracovatelný při teplotách 180°C až 210°C

Stabilizátor – dnes používaný takřka výhradně na bázi vápník-zinek. Do receptury se dávkuje v dostatečném přebytku, což umožňuje až pětinásobný průchod zpracovatelským strojem bez zhoršení jeho fyzikálních vlastností. Na základě této skutečnosti je založen proces recyklace.

Modifikátor houževnatosti je látka zvyšující houževnatost jinak poměrně křehkého PVC, většinou se jedná o akrylát.

Plnivo – uhličitan vápenatý reguluje tokové vlastnosti taveniny, musí být velmi jemně mletý, aby bylo dosaženo hladkého povrchu.

Titanová běloba je čistý oxid titaničitý, plní funkci bílého pigmentu a stabilizátoru vůči UV záření.

Neutrální esterový vosk plní funkci vnějšího maziva, snižuje tření na povrchu zpracovatelského stroje.

Tabulka č. 2 - Fyzikální a mechanické vlastnosti neměkčeného PVCVlastnost Hodnota Jednotka Poznámka Hustota 1160 - 1450 kg/m3 Profily 1380 kg/m3 Y. modul pružnosti 1,12 - 4,83 GPa Modul pružnosti v ohybu 1,24 - 4,69 GPa Pevnost v tahu 14 - 80 MPa Tažnost 3 - 120 % Záleží na době působení napětí a rychlosti Vrubová houževnatost 0,3 -12,9 KJ/m Teplota tavení 200 - 212 °C Teplota zpracování 180 - 210 °C Tepelná vodivost 0,15 - 0,29 W/m*K Měrné teplo 1,355 - 1,445 kJ/kg*K Tep. součinitel roztažnosti 45 - 125*10-6 K-1 Z uvedeného přehledu jsou nejvýznamnější pro vlastnosti PVC profilů: měrná hmotnost, modul pružnosti, teploty tavení a zpracování, a zejména nízká tepelná vodivost.

-

Výroba PVC profilů

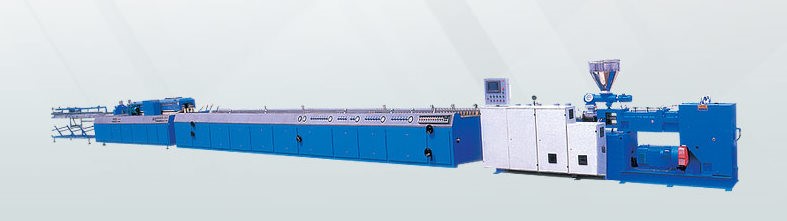

PVC profily se vyrábí technologii vytlačování (extruze). Nejprve se ve fluidních míchačkách za teploty cca 120°C připraví směs PVC a přísad, tzv. dryblend. Po ochlazení a uležení se dryblend pneumaticky dopravuje do násypek vytlačovacích strojů, kde se působením tepla a hnětacího účinku šneků přetváří v plastifikovaný materiál, který se následně dvojicí šneků dopravuje až k hlavě vytlačovacího stroje, na niž je upevněn vytlačovací nástroj – matrice, v kterém se vytvaruje finální tvar profilu. Následně je profil ochlazen a zafixován do konečné podoby. Při vytlačování je důležitý kontinuální a plynulý odtah plastifikovaného materiálu přes chladící a kalibrační části linky. Na konci chladící dráhy je umístěno

vytvaruje finální tvar profilu. Následně je profil ochlazen a zafixován do konečné podoby. Při vytlačování je důležitý kontinuální a plynulý odtah plastifikovaného materiálu přes chladící a kalibrační části linky. Na konci chladící dráhy je umístěno  dělící zařízení, které profil řeže na požadované délky, zpravidla 6 m. Aby byla zajištěna a ochráněna kvalita povrchu vytlačeného profilu i při dalších operacích, je oboustranně opatřován krycí fólií.

dělící zařízení, které profil řeže na požadované délky, zpravidla 6 m. Aby byla zajištěna a ochráněna kvalita povrchu vytlačeného profilu i při dalších operacích, je oboustranně opatřován krycí fólií.

Obrázek č. 6 - Vytlačovací linka PVC profilů

Tento výrobní postup vyžaduje velmi přesné seřízení a nastavení síly tahu ještě plastického profilu a současně pečlivé řízení jeho ochlazování. Na zvládnutí tohoto procesu nakonec závisí i hodnota smrštění profilů. Podle ČSN 12608-1 nesmí být větší než 2%.

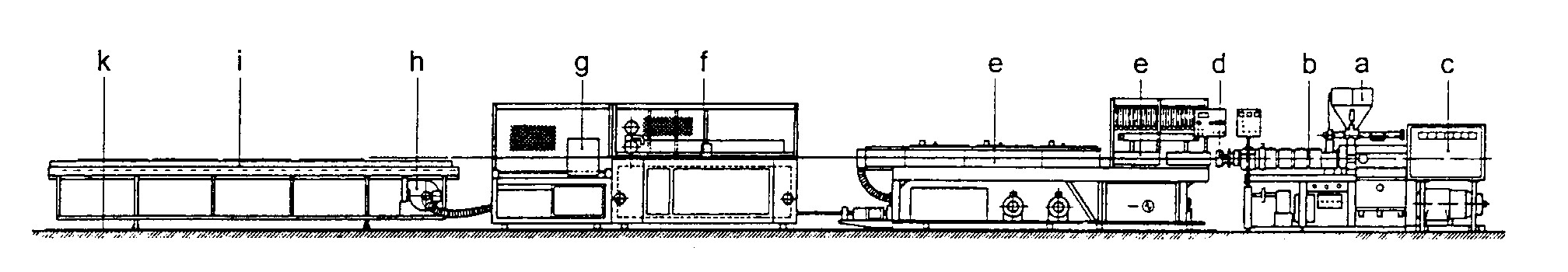

- Koextruze

je zvláštním případem vytlačování (extruze) PVC spočívající v tom, že do jednoho vytlačovacího nástroje je soustředěn tok materiálů ze dvou vytlačovacích strojů. Vždy se musí jednat o materiály, které jsou mísitelné, a mají podobné fyzikální vlastnosti, zejména smrštění a délkovou roztažnost. Technologie koextruze se využívá pro koextruzi barevného akrylátu na povrch tělesa z PVC, nebo koextruzi regenerátu a primárního materiálu do jednoho profilu.

V prvém případě jde o úpravu povrchu profilu pokrytím vrstvou akrylátu v požadovaném barevném provedení, který dává povrchu vyšší tvrdost a odolnost, a také díky vyšší odrazivosti tepelného záření přispívá k nižšímu tepelnému zatížení profilů.

V druhém případě se jedná o efektivní využití regenerátu. Z regenerátu je tvořeno jádro profilu a z primárního materiálu povrchová vrstva.

Obrázek č. 7 - Koextruze PVC profilu

- Základní typy a vlastnosti plastových profilů

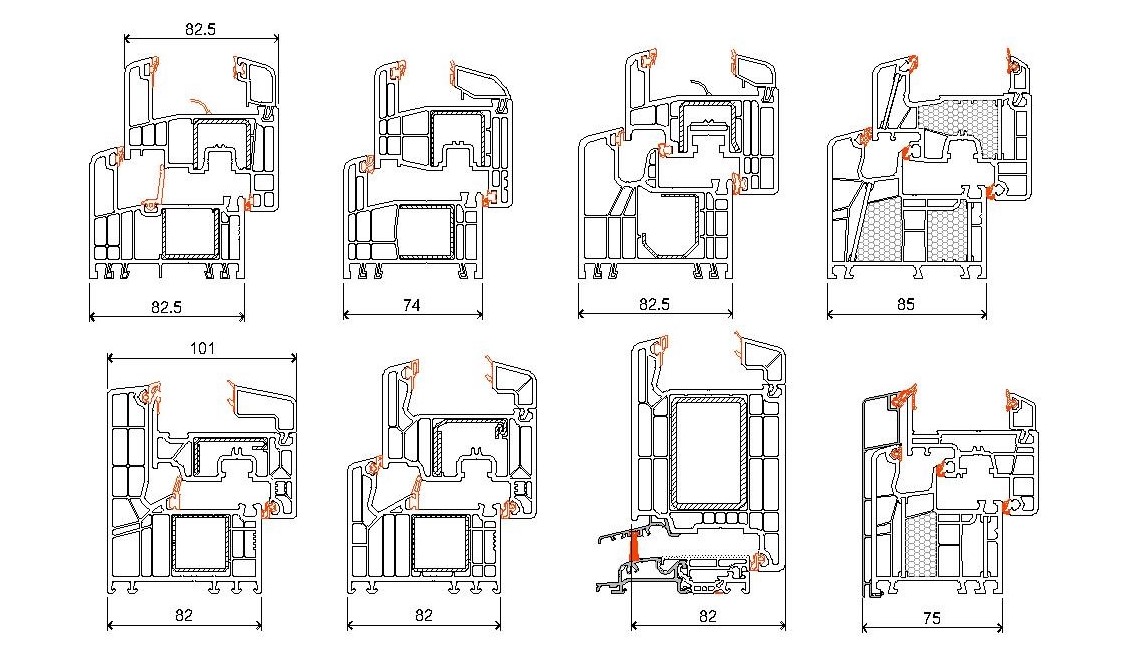

Systémy plastových profilů pro výrobu oken a dveří jsou tvořeny promyšlenou skupinou navzájem kompatibilních profilů z PVC jako je profil rámu, křídla sloupku, poutce, a řady dalších pomocných profilů pomocí nichž je možné utvářet plně funkční celky sestav dveří a oken, i fasádních stěn.

Základním rozlišujícím parametrem systémů je jejich stavební hloubka, počet komor a počet těsnících rovin. Výsledné vlastnosti systému či kombinace rámu a křídla jsou pak nejčastěji důsledkem kombinací těchto parametrů, nelze však tvrdit, že vždy s rostoucím počtem komor a stavební hloubkou jsou tepelně izolační vlastnosti lepší. Spíše se jedná o konstrukční provedení a kompatibilitu systému.

Pro všechny systémy na bázi PVC platí, že jejich základní vlastnosti a zkušební metody popisuje norma ČSN EN 12608-1 „Profily z neměkčeného polyvinylchloridu (PVC-U) pro výrobu oken a dveří – Klasifikace, požadavky a zkušební metody – část 1". Uvádí především požadavky na materiál a vzhled profilů, jejich rozměry a tolerance, odolnost profilů proti proražení, chování po tepelném namáhání, odolnost proti povětrnostním vlivům, stálobarevnost, a svařitelnost profilů. Norma stanovuje zkušební metody pro ověřování těchto vlastností a předepisuje také způsob označování plastových profilů. Pro některé vlastnosti stanovuje rovněž klasifikační třídy pro profily.

Hlavní profily, které mají v okně nosnou funkci, jsou mj. klasifikovány podle tloušťky jejich stěn. Rozlišují se klasifikační třídy A, B a C, přičemž do třídy A patří profily s tloušťkou pohledových stěn min. 2,8 mm a do třídy B profily s tloušťkou pohledových stěn min. 2,5 mm. Tato klasifikace neurčuje kvalitu profilů nebo vliv na funkční parametry výrobků z profilů.

Hodnoty součinitele prostupu tepla pro plastové rámové konstrukce v současnosti běžné na českém trhu se pohybují zhruba v rozmezí Uf = 1,0 [W/m2.K] až 1,5 [W/m2.K], u speciálních konstrukci určených pro pasivní domy i méně. Další žádoucí snižování těchto hodnot lze u plastových rámových profilů dosáhnout např. použitím výplní komor plastových profilů tepelně izolačními materiály, nahrazením kovových výztuží jinými materiály, nebo jinými technickými řešeními, nebo použitím alternativních materiálů pro profily samotné. Pouhé zvyšování počtu komor profilů, nebo nevelké zvětšení stavební hloubky profilů, obvykle podstatné zlepšení hodnot součinitele prostupu tepla rámové konstrukce Uf nepřináší.

Obrázek č. 8 - Příklady profilových systémů s různou stavební hloubkou a uspořádáním komor

- Technologie zpracování profilů

Plastové profily lze pokládat za polotovar, z nějž se vyrábějí okna použitím standardních mechanických obráběcích technologií. Řezání, vrtání, frézování. Jedinou jinde nepoužívanou technologií je svařování profilů. Při ní se využívá skutečnosti, že PVC při zahřátí nad teplotu 200°C se stává plastickým, a po stlačení natavených konců profilů seříznutých pod úhlem 45° dojde k jejich propojení, a následným zchladnutím se vytvoří spoj, který má stejnou pevnost jako samotný profil. Velmi důležitou operací při výrobě oken je vyztužování. Do hlavní komory se vkládá kovová výztuž, která zajišťuje tuhost a stabilitu okna.

Na rozdíl od jiných rámových materiálů není PVC dostatečně tuhý, aby vyrobené elementy byly stabilní a samonosné (pouze do 80 cm). To vyplývá z porovnání modulu pružnosti v tahu jednotlivých materiálů:

• ocel 210 GPa;

• hliník 70 GPa;

• dřevo 12 GPa;

• PVC 2,4 GPa.

Tuhost výrobku lze zvýšit i vlepením skla.

- PVC a ekologie

Největším přínosem plastových oken je jejich příspěvek k ochraně životního prostředí. Především tím, že snižují energetické ztráty v objektu, díky nízkému koeficientu prostupu tepla oknem a dveřmi. Navíc na rozdíl od jiných stavebních materiálů jsou tyto výrobky po skončení životnosti takřka stoprocentně recyklovatelné.

Dnešním standardem je okno se součinitelem prostupu tepla 1,1 W/m2.K - 1,2 W/m2.K. Samozřejmě je možné na bázi plastu produkovat okna i s daleko vyšší energetickou účinností, vhodná pro nízkoenergetické budovy, nebo pro pasivní domy.

Výrobky z PVC profilů splňují požadavky na ekologické aspekty výroby a její dopad na životní prostředí, a na snižování nároků na energie. Především jde o možnost opětovného zpracování PVC z odřezků i doslouživších výrobků do nových profilů, a energetický přínos na poli snižování ztrát energií okny z PVC.

Výrobky z PVC profilů splňují požadavky na ekologické aspekty výroby a její dopad na životní prostředí, a na snižování nároků na energie. Především jde o možnost opětovného zpracování PVC z odřezků i doslouživších výrobků do nových profilů, a energetický přínos na poli snižování ztrát energií okny z PVC.

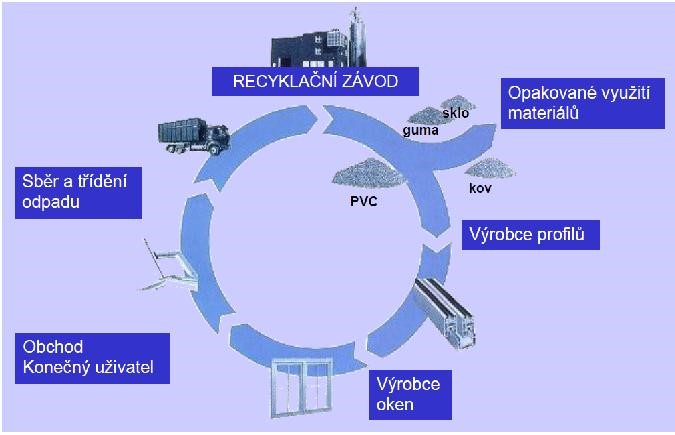

Obrázek č. 9 - Recyklace profilů z PVC-U

Technologicky lze regenerát přidávat po barevném vytřídění přímo do směsi na výrobu hlavních profilů, nebo bez barevného třídění do vnitřní části profilů, jež jsou pak obaleny v technologii koextruze primárním materiálem. V obou případech dochází k plnému zajištění fyzikálně mechanických vlastností profilů a jejich užitné hodnoty.

Je prokázáno, že každá tuna PVC recyklátu, ve srovnání s nasazením primárního PVC, ušetří až 1,87 t CO2 emisí. Přitom z fyzikálního pohledu je tento materiál absolutně rovnocenný původnímu. Z výše uvedených dat vyplývá, že roční objem profilů s recyklátem nadále poroste. Požadavky směrnice EU o budovách, stejně jako národní předpisy jako EnEV 2014, vedly k energetickému sanování obytných domů ve velkém rozsahu. Výměna starých oken je přitom součástí konceptu zateplování.

V tom je započítán efekt pouze z recyklace PVC, ale při recyklaci starých plastových oken bude možné započítat i další komponenty v okně obsažené: sklo, ocel z výztuže a zinkové slitiny z kování, a to prakticky ve stoprocentním zhodnocení.

Obrázek č. 10 - Koloběh PVC

Použití regenerátu do profilů je definováno i v normě ČSN EN 12608-1:2007 odstavec 5.1.2.1 této normy, ve kterém se uvádí, že „použití vlastního regenerovatelného materiálu pro výrobu profilů z PVC–U je přípustné bez omezení a s podmínkou, že stanovená receptura je stejná jako pro čistý materiál“.

- Životnost, péče a údržba

Současné plastové profily se vyznačují velmi dlouhou životností, jejíž skutečnou délku lze zatím jen těžko odhadnout, ale předpokládá se, že to bude doba životnosti více než 80 let. Po celou tuto dobu si profily ponechají svoje funkční a vzhledové vlastnosti za předpokladu pravidelné údržby. Pro ten účel je třeba používat pouze prostředky, které jsou k tomu účelu určené, v žádném případě nepoužívat rozpouštědla, která by mohla způsobit degradaci materiálu, a stejně tak jsou nevhodné čisticí prostředky obsahující abrazivní látky.

Ostatní komponenty plastového okna – těsnění, kování, sklo, jsou z hlediska údržby stejné jako v případě oken z jiných rámových materiálů.

Autor: Ing. Roman Šnajdr a kolektiv

SIPRAL a.s., člen TK ČKLOP

Tento článek je součástí obsahu kapitoly č. 2 Sborníku ČKLOP 2017. Více informací k publikaci zde.